Dispergierung

Im Fachbereich Dispergieren liegt der Themenschwerpunkt auf:

- Dispergierung im Labor- und Technikumsmaßstab

- Energieeffiziente Herstellung von Dispersionen

- Prozessoptimierung und Verbesserung der Dispergiergüte

- Prozessbegleitende Charakterisierung (inline, online, atline)

Einige ausgewählte Beispiele unserer Tätigkeiten im Bereich Dispergierverfahren sind:

- Auswahl und Erprobung geeigneter Verfahren abhängig von den Produkteigenschaften

- Durchführung von Versuchstagen zum Vergleich verschiedener Dispergierverfahren

- Herstellung von Suspensionen und Emulsionen in Kleinserien und Kundenmustern

- Begleitung des Upscaling zum Industriemaßstab

Präzision bei Verarbeitung und Analyse dank modernster Technik

Die Kompetenzen des EZD werden durch einen engen Erfahrungsaustausch mit den Applikationslaboren von Geräteherstellern ergänzt. Dadurch wird gewährleistet, dass sich die Ausstattung in unseren Laboren immer auf dem neuesten Stand der Technik befindet.

Was ist Dispergieren?

Dispergierung bezeichnet das gleichmäßige Verteilen von kleinen festen oder flüssigen Stoffen in einer Flüssigkeit, so dass eine Suspension oder eine Emulsion entsteht, also eine möglichst homogene Dispersion. Beim Dispergieren ist also es entscheidend, dass die Teilchen in der Flüssigkeit gleichmäßig verteilt sind und möglichst nicht verklumpen oder sich absetzen. Für ein erfolgreiches Dispergieren sind sowohl die Benetzung der Oberfläche der dispersen Phase als auch deren mechanische Zerkleinerung entscheidend. Ein einfaches Beispiel einer Dispersion ist die Mischung von Essig und Öl für ein Salatdressing. Industrielle Einsatzgebiete für Dispersion sind unter anderem die Farbherstellung – etwa für Lacke und ähnliche Beschichtungsstoffe –, die Kunststoffverarbeitung, um funktionale Füllstoffe wie Additive oder Fasern homogen in Polymere einzubringen, sowie verschiedene Anwendungen in der Kosmetikindustrie. Eine gute Dispergierung kann neben dem Verhindern von Absetzen oder Verklumpen auch die Produkteigenschaften optimieren, wie z. B. Farbstärke und Fließverhalten. Die Dispergierung kann über verschiedenste Methoden wie Rührwerke, Dissolver, Kugelmühlen oder auch Ultraschall erfolgen.

Technische Ausstattung – Labormaßstab

Aufgabe

- Mischaggregat zum Vordispergieren, intensiven und zeitsparenden Mischen sowie weiterem Dispergieren

Umsetzung

- verschiedene Mischwerkzeuge (Zahnkranzscheiben, Doppelsogscheibe)

Parameter

- Drehzahl: 600 – 8000 min-1 (Umfangsgeschwindigkeit abhängig von der Geometrie)

- Typische Batchgröße von 1 – 10 l

Typische Anwendungsgebiete

- Farben, Lacke und Oberflächensysteme

- Harzsysteme und Klebstoffe

Aufgabe

- Homogenisieren, Entlüften, Benetzen und Feindispergieren von Suspensionen

- Durch exakte Einstellung der Spaltabstände zwischen den Walzen kann eine definierte Kornobergrenze erzielt werden

Umsetzung

- Definiertes Zwangssystem durch eingestellten Spaltabstand

Parameter

- Spaltweiten zwischen 5 – 121 µm

- Drehzahlen zwischen 30 – 600 min-1

- Durchsatz bis zu 18 l/h, Verarbeitung ab wenigen Millilitern möglich

- Kühlen und Heizen im Bereich von 10 °C – 60 °C möglich

Typische Anwendungsgebiete

- Farben und Lacke

- Harzsysteme und Klebstoffe

- Beschichtungen

- Hochgefüllte keramische Schlicker

- Pigmentpasten und Masterbatches

Aufgabe

- Schnellmischaggregat zum intensiven, zeitsparenden und reproduzierbaren Mischen, Entgasen, Homogenisieren und Dispergieren auch von Kleinstmengen

- Screening von Rezepturen

Umsetzung

- Kombination wirkender Zentrifugalkräfte in unterschiedlichen Ebenen durch doppelte Rotation des Mischbechers

Parameter

- Drehzahl: 300 – 3.500 min-1

- Typische Batchgröße von 5 – 1.000 g

- Anwendung von Mischprogrammen möglich

Typische Anwendungsgebiete

- Farben und Lacke

- Harzsysteme und Klebstoffe

- Rezepturentwicklung

Aufgabe

- Dispergierung von agglomerierten Partikeln

- Herstellung von Emulsionen

Umsetzung

- Im Dispergierorgan wird durch Druckunterschiede Energie in sehr hohe Geschwindigkeiten umgewandelt

- Krafteinwirkung durch Turbulenz, Kavitation und gezielt angewandte Scherkräfte auf das Produkt

Parameter

- Maximaler Arbeitsdruck: 2.000 bar

- Verarbeitung mit 11 l/h bei 2000 bar (mit 22 l/h bei 1000 bar)

Typische Anwendungsgebiete

- Lacke und Oberflächensysteme

- Harzsysteme

- Lebensmittel und Getränke

Aufgabe

- Mischen, Trocknen, Granulieren, Agglomerieren, Plastifizieren, Kneten, Compoundieren, Entgasen, Temperieren, Dispergieren, Suspendieren, Coaten

Umsetzung

- Mischer mit Funktionstrennung der Mischgutbewegung und der Mischfunktion

- drehender Mischbehälter sorgt für die Umwälzung des Mischguts, Intensivierung durch Schrägstellung möglich

- unterschiedliche Mischwerkzeuge

- Batchprozess

Parameter

- max. Mischvolumen: 1 l

- Vakuum: 50 – 1.100 mbar

- Drehzahlen:

- Mischer: 300 – 5.000 min-1

- Behälter: 12 – 65 min-1

- Neigung: 0 – 30°

Typische Anwendungsgebiete

- Farben und Lacke

- Batteriesuspensionen (Li-Ion)

- Harzsysteme und Klebstoffe

- Beschichtungen

- Granulierung und Agglomeration von feinen Pulvern

- Herstellung von Polymermasterbatches

Aufgabe

- Vorversuche zur Entwicklung von Versuchsparametern der Rührwerkskugelmühle bzw. Rezepturanpassungen

Umsetzung

- Variable Programmerstellung für reproduzierbare Versuche

- Kühlbarer Probenraum

Parameter

- Drehzahl: max. 1.500 min-1 (entsprechende Umfangsgeschwindigkeit der Rührwerkkugelmühle max. 13,2 m/s)

- Einsatz von mahlkörpergefüllten Küvetten (2 ml, 15 ml, 50 ml)

- Maximale Küvettenanzahl pro Durchlauf sind 2x 20 2 ml, 6x 15 ml,

6x 50 ml - Mahlkörper:

- Ausführung: Keramik, Stahl und Glas

- Ø 0,1 – 2,4 mm

Typische Anwendungsgebiete

- Farben und Lacke

- Pharmazeutika und Kosmetik

- Papierbeschichtungen

- Keramische Suspensionen

- Lebensmittel

- Nano-Suspensionen

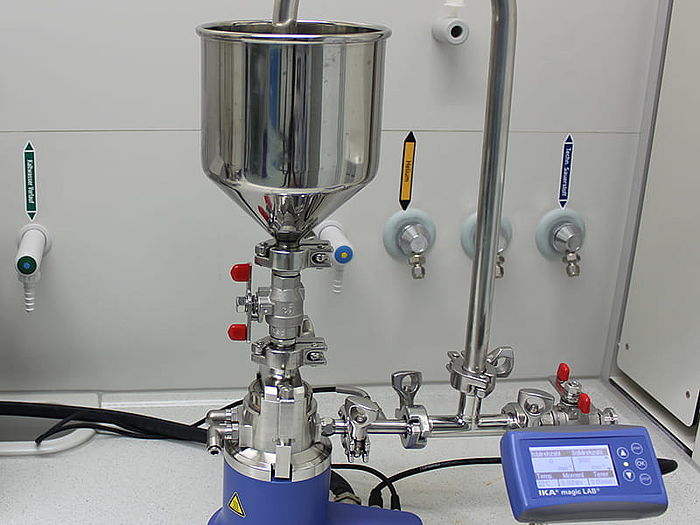

Aufgabe

- Multifunktionale Labormaschine zum Mischen, Nassvermahlen, Dispergieren und Eintrag von Pulvern in Flüssigkeiten

Umsetzung

- einstufiges Dispergiermodul Ultra-Turrax (Rotor-Stator)

- mehrstufige Hochleistungsdispergiermaschine Dispax-Reactor (Rotor-Stator für feine Partikelzerkleinerung mit enger Korngrößenverteilung)

- CMS-Modul für das Fest-Flüssig-Mischen

- Kolloidmühle für das Nass- oder Feinvermahlen von harten und granularen Rohstoffen oder bei der Herstellung feinster Emulsionen

- Ultra-Turrax als Batch-Dispergiergerät möglich

Parameter

- Drehzahl: 3.000 und 26.000 min-1 (je nach eingesetztem Modul)

- Typische Batchgröße von 20 – 2.000 ml

- Für Inline-, Batch- oder Kreislaufbetrieb einsetzbar

Typische Anwendungsgebiete

- Harzsysteme

- Kosmetik und Medizin

- Farben und Pigmente

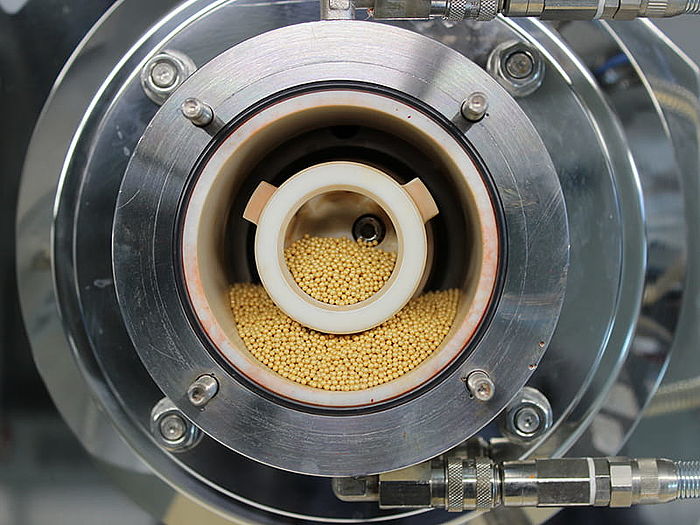

Aufgabe

- Von Dispergierung bis zur Echtzerkleinerung von Suspensionen

- Scale-up auf vergleichbare Produktionsmaschinen möglich

- Vorversuche mittels Nassvermahlungszentrifuge möglich

Umsetzung

- Prozess als Batch oder im Kreislauf möglich

- Rührwelle im Mahlraum sorgt für Bewegung der Mahlkörper

- Produktbeanspruchung durch Scher-, Druck und Prallwirkung der Mahlkörper

Parameter

- Drehzahl: 1.000 – 4.500 min-1 (Umfangsgeschwindigkeiten 3,5 – 18 m/s)

- Typische Batchgröße von 0,15 – 15 l

- Ausführung Welle und Mahlraum: Edelstahl, Keramik und PU

- Mahlraumvolumen: 240 – 910 ml

- Mahlkörper:

- Ausführung: Keramik, Stahl und Glas

- Ø 0,1 – 2,4 mm

Typische Anwendungsgebiete

- Farben und Lacke

- Pharmazeutika und Kosmetik

- Papierbeschichtungen

- Keramische Suspensionen

- Lebensmittel

- Nano-Suspensionen

Aufgabe

- Mischen / Homogenisieren von Pulvern, Granulaten und fest/flüssigen Materialien

Umsetzung

- diagonale Anordnung des Mischbehälters sorgt für eine Taumelbewegung und so für eine gleichmäßige, dreidimensionale Materialumschichtung

- es können unterschiedliche Gefäße in dem Mischbehälter eingesetzt werden

Parameter

- Drehzahl: 5 – 40 min-1

- Batchgröße: max. 5 kg

Typische Anwendungsgebiete

- Herstellung von homogenen Pulvermischungen

Aufgabe

- Dispergieren, Desagglomerieren, Benetzen und Echtzerkleinerung von Feststoffen in Suspensionen mittels Ultraschall

Umsetzung

- Verarbeitung im Batch ab wenigen Millilitern

- Kreislauffahrweise mit wassergekühlter Durchflusszelle

- Beanspruchung durch Kavitation, Prall, Turbulenzen und Scherung

Parameter

- Auswahl an mehreren Ultraschallgeräten, die je nach Anwendungsfall eingesetzt werden können

- Höchster Energieeintrag mit max. Leistungseintrag: 1.000 W und maximalen Prozessdruck von 5 bar möglich

Typische Anwendungsgebiete

- Farben und Lacke

- Harzsysteme und Klebstoffe

- Beschichtungen

Aufgabe

- Trockene Feinzerkleinerung weicher bis mittelharter und faseriger Materialien

- Materialschonende und analysengerechte Probenvorbereitung in kürzester Zeit

Umsetzung

- Zerkleinerungsprinzip: Prall, Scherung

- Einsatz unterschiedlicher Rotoren und Siebe

- Optionale Kryovermahlung mittels flüssigem Stickstoff

- Erhöhter Durchsatz mittels Zyklon-Abscheider möglich

Parameter

- Aufgabenmenge: bis 300 ml

- Aufgabengröße: < 10 mm

- Endfeinheit: < 40 µm

- Drehzahl: 6.000 – 18.000 min-1

Typische Anwendungsgebiete

- Probenpräparation von trockenen Feststoffen für Analysen

- Zerkleinerung faserhaltiger Feststoffe

- Trockenmahlung von Mineralien und Erzen

Aufgabe

- Mischen und Kneten von mittel- bis hochviskosen Stoffsystemen

- Einarbeiten von hohen Feststoffanteilen in Silikonmassen

- Durchführung verschiedenster Verfahrensschritte in einem Mischaggregat: Benetzen, Plastizieren, Homogenisieren, Desagglomerieren, Aufwärmen, Abkühlen, Entgasen

Umsetzung

- Einarbeitung und Durchmischung mit zwei gegenläufigen Sigma-Schaufeln

Parameter

- Drehzahl: 10 – 100 min-1

- Batchgröße: 500 cm³

- Vakuum möglich

- Kühlen und Heizen im Bereich von 10 °C – 200 °C möglich

Typische Anwendungsgebiete

- Hochgefüllte, pastöse Massen

- Einarbeitung von Feststoff in Gummi, Kunststoff, Silikon, Kleber

Technische Ausstattung – Technikumsmaßstab

Aufgabe

- Mischaggregat zum Vordispergieren, intensiven und zeitsparenden Mischen sowie weiterem Dispergieren

Umsetzung

- verschiedene Mischwerkzeuge (Zahnkranzscheiben, Doppelsogscheibe, HPD-Scheibe)

Parameter

- Drehzahl: 300 – 5000 min-1 (Umfangsgeschwindigkeit abhängig von der Geometrie)

- Typische Batchgröße von 15 – 40 l

- Optionales Vakuum

Typische Anwendungsgebiete

- Farben, Lacke und Oberflächensysteme

- Harzsysteme und Klebstoffe

Aufgabe

- Einsaugen, Benetzen, Emulgieren und Dispergieren

- Effektives Vordispergieren von Pulvereinzug unter Prozessvakuum

- Scale-Up für Produktionsanlagen möglich

Umsetzung

- Verschiedene Werkzeuge optimiert auf Pulvereinzug oder Dispergierung nach Rotor-Stator-Prinzip

- Leitstrahlmischer zur Unterstützung im Vorlagebehälter

Parameter

- Drehzahl: 600 – 8.100 min-1

- Typische Batchgröße von 7 – 15 l, 18 l – 75 l

Typische Anwendungsgebiete

- Farben, Lacke und Oberflächensysteme

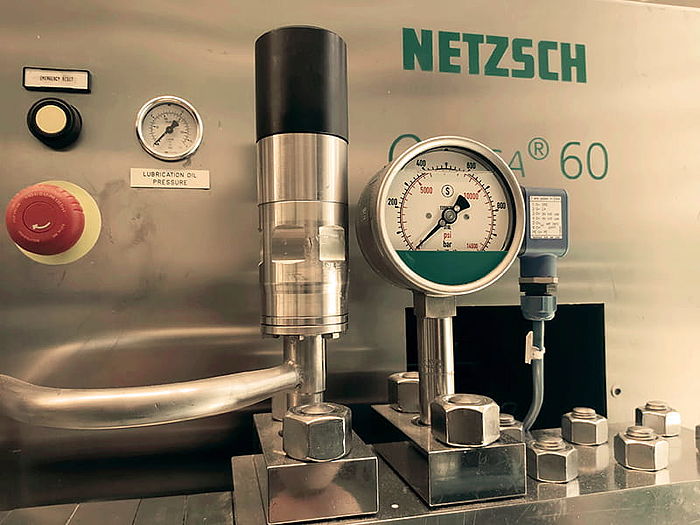

Aufgabe

- Dispergierung von agglomerierten Partikeln

- Herstellung von Emulsionen

Funktionsprinzip

- im Dispergierorgan wird durch Druckunterschiede Energie in sehr hohe Geschwindigkeiten umgewandelt (bis zu 300 m/s)

- Krafteinwirkung durch Turbulenz, Kavitation und gezielt angewandte Scher- und Prallkräfte auf das Produkt

Parameter

- Arbeitsdruck zwischen 10 und 700 bar

- Förderleistung 18 – 60 l/h

- Typische Batchgröße 5 – 100 l

Typische Anwendungsgebiete

- Lacke und Beschichtungen

- Harzsysteme

- Lebensmittel und Getränke

Aufgabe

- Von Dispergierung bis zur Echtzerkleinerung von Suspensionen

- Scale-up auf vergleichbare Produktionsmaschinen möglich

- Vorversuche mittels Nassvermahlungszentrifuge und LabStar möglich

Umsetzung

- Prozess als Batch oder im Kreislauf möglich

- Rührwelle im Mahlraum sorgt für Bewegung der Mahlkörper

- Produktbeanspruchung durch Scher-, Druck und Prallwirkung der Mahlkörper

Parameter

- Drehzahl: 650 – 2.700 min-1 (Umfangsgeschwindigkeiten 3,4 – 14 m/s)

- Typische Batchgröße von 15 – 40 l

- Ausführung Welle und Mahlraum: Edelstahl und Keramik

- Mahlraumvolumen: 1,6 – 4 l

- Mahlkörper:

- Ausführung: Keramik, Stahl und Glas

- Ø 0,1 – 2,4 mm

Typische Anwendungsgebiete

- Farben und Lacke

- Pharmazeutika und Kosmetik

- Papierbeschichtungen

- Keramische Suspensionen

- Lebensmittel

- Nano-Suspensionen

Aktuelle Forschungsprojekte und Veröffentlichungen

97076 Würzburg

Telefon: +49 931 4104-0

E-Mail: info@skz.de

Route berechnen

97082 Würzburg

Telefon: +49 931 4104-123

E-Mail: training@skz.de

Route berechnen

Köthener Str. 33a

06118 Halle (Saale)

Telefon: +49 345 53045-0

E-Mail: halle@skz.de

Route berechnen

Rauher Grund 9

72160 Horb am Neckar

Telefon: +49 7451 62457-0

E-Mail: horb@skz.de

Route berechnen

Woltorfer Str. 77, Halle G

31224 Peine

Telefon: +49 5171 940996-0

E-Mail: peine@skz.de

Route berechnen

Weißenbacher Str. 86

95100 Selb

Telefon: +49 9287 99880-0

E-Mail: ezd@skz.de

Route berechnen

Via Buonarotti 175

20900 Monza, Italien

Telefon: +39 039 281561

E-Mail: info@prochema.it

Route berechnen

Str. Iancu Jianu, nr. 26

500178 Braşov, Rumänien

Telefon: +40 268 412 559

E-Mail: office@plastics-bavaria.ro

Route berechnen

Muntazah Complex (Exit - 25)

Jebel Ali Village - Dubai (VAE)

Telefon: +971 4 8845001

E-Mail: info@skz-me.com

Route berechnen

Ul. Kwiatkowskiego 5a

52-407 Breslau, Polen

Telefon: +48 71 35 84 000

E-Mail: dopak@dopak.pl

Route berechnen

Ikitelli OSB Demirciler Sanayi Sitesi, E2 Blok No:420

34490 Başakşehir İstanbul | Türkei

Telefon: +902126718170

E-Mail: info@polmakplastik.com

Route berechnen

Europäisches Zentrum für Dispersionstechnologien (EZD)

c/o SKZ – KFE gGmbH

Weißenbacher Str. 86

95100 Selb

Telefon: +49 9287 99880-0

E-Mail: ezd@skz.de